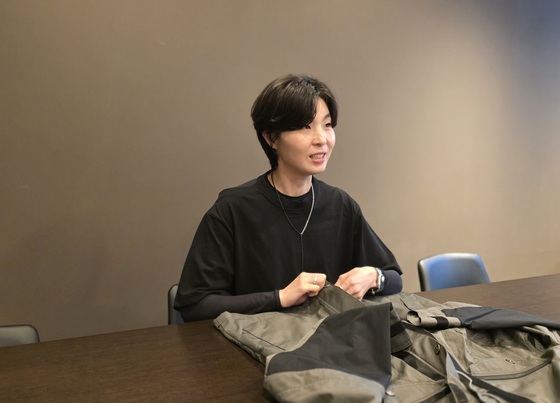

오선옥 아커드 디자인 총괄 부장.(아커드제공)

각자 직업에 대한 사명감과 자부심을 가질 수 있도록 디자인합니다." 오선옥 아커드 디자인 총괄부장은 지난 15일 뉴스1과 만나 아커드의 디자인 철학에 대해 "생명을 고려하고 인간 존엄에 초점을 두기 때문에 어깨가 무겁다"며 이같이 설명했다.

아커드는 철강 회사인 대한제강이 2022년 11월 론칭한 워크웨어 브랜드다. 개별 기업에 맞춤형 작업복을 제작해 산업 안전과 문화 확산에 집중한다.

오 부장은 아커드 론칭 초기부터 브랜드의 디자인 철학과 비전을 총괄해 왔다. 지금까지 오 부장이 제작한 작업복만 10만 개가 넘는다.

오선옥 아커드 디자인 총괄 부장.(아커드제공)

아커드는 현장 맞춤형으로 작업복을 설계하는 '비스포크(Bespoke) 시스템'을 운영해 차별화를 꾀하고 있다.

맞춤형 작업복은 기성 작업복에 비해 제작 시간이 다소 소요된다. 대량 생산으로 단가를 낮추는 기성 작업복보다 가격대도 높다.

그럼에도 해당 기업, 산업군에 대한 이해도를 바탕으로 제작되기에 안정성과 기능성, 디테일을 높일 수 있다.

오 부장은 "아커드 작업복 제작은 늘 현장 방문에서 시작된다"며 "디자이너와 안전 전문가가 직접 작업 현장에 찾아가 위험 요소, 작업 환경, 습도나 분진 같은 물리적 조건, 작업자의 동선과 작업 습관까지 꼼꼼히 살펴본다"고 말했다.

이후 작업자와의 인터뷰, 설문조사 등을 통해 기존 작업복의 불편했던 점, 개선이 필요한 부분, 원하는 기능 등을 정리한다. 수집한 데이터를 기반으로 디테일한 부분까지 설계해 '3D 디자인 시안'(Virtual Visual)을 만든다. 이 과정은 불필요한 자원 낭비를 줄이는 데도 효과적이다.

시안 확인 후 샘플 작업복을 제작해 최소 2주간 실착 테스트가 진행된다. 작업자가 직접 이를 착용해 불편한 점이나 소재, 디테일 작동 여부 등에 대해 피드백을 주면 곧바로 반영되는 방식이다.

오 부장은 "기획부터 설계, 피드백, 전달까지 전 과정을 작업복을 착용하게 될 작업자와 함께 만들어가는 게 아커드 비스포크 시스템의 핵심"이라고 강조했다.

스판처럼 늘어나는 소재로 만든 방염복이 대표적인 사례다. 실제 작업자들의 요구 사항 중 가장 큰 비중을 차지하는 것은 바로 '신축성'이라고 한다.

통상적으로 방염 소재는 신축성이 없다. 스트레치가 되는 폴리, 스판 소재는 열에 약하기 때문.

아커드는 이 같은 수요를 반영해 불에 녹지 않으면서도 잘 늘어나는 소재를 직접 개발했다.

오선옥 아커드 디자인 총괄 부장.(아커드제공)

아커드는 비스포크 시스템을 통한 맞춤형 작업복으로 산업 안전을 선도할 방침이다.

이에 최근에는 소규모 작업자를 대상으로 맞춤형 작업복을 제작해 주는 프로젝트 '아커드 크루'를 진행했다. 최소 제작 수량, 비용 등의 현실적 제약으로 고품질 작업복에 접근이 어려웠던 6인 이하 소규모 작업팀에게 현장 맞춤형 작업복을 제작해 주는 프로젝트다. 8대 1의 경쟁률을 기록하는 등 호응이 뜨거웠다고.

오 부장은 "워크웨어 브랜드를 론칭하면서 제대로 된 작업복의 확산을 지향하고자 했다"며 "안전에 대한 인식이 부족한 소규모 현장이 많은데 이들에게도 제대로 된 작업복을 제공하고, 산업 안전을 강조하고 싶었다"고 언급했다.

jinny1@news1.kr